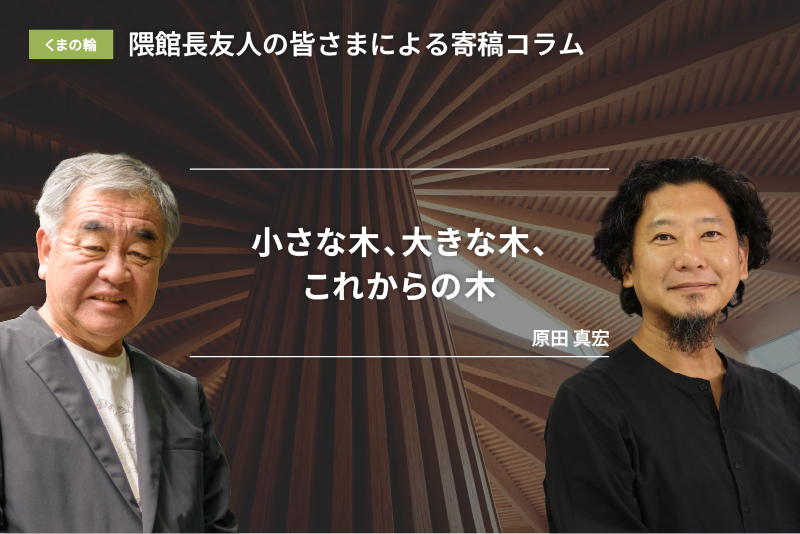

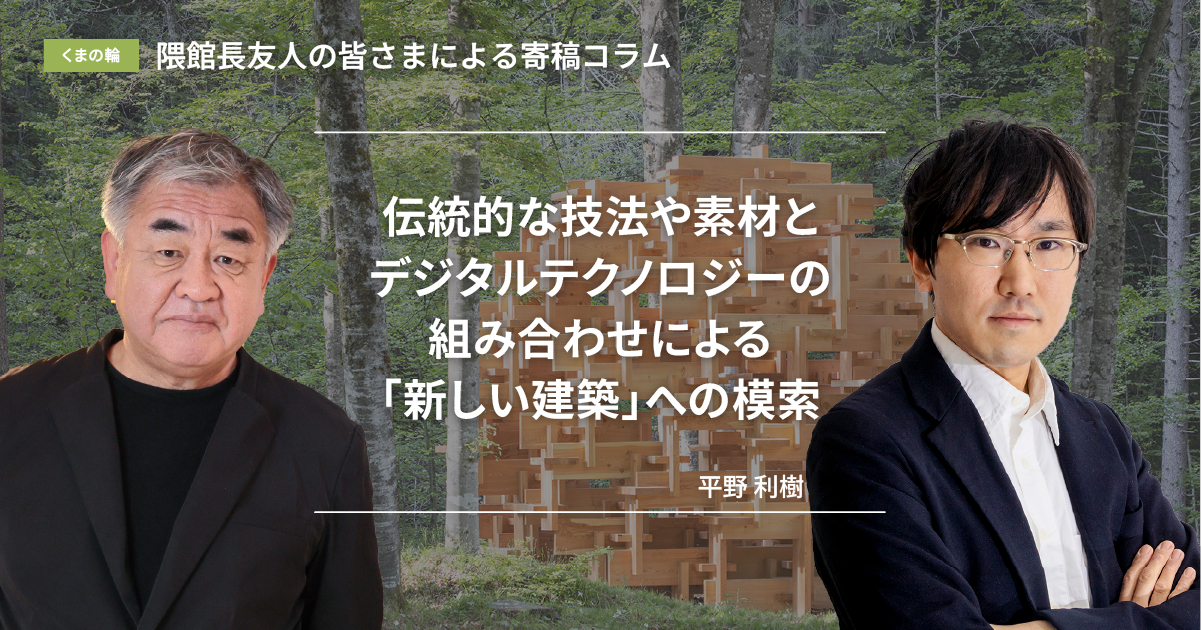

平野 利樹(ひらの としき)

東京大学特任講師

東京大学特任講師、東京大学総括プロジェクト機構SEKISUI HOUSE – KUMA LABディレクター。1985年生。京都大学建築学科、プリンストン大学建築学部修士を経て、東京大学建築学専攻博士課程修了。現在、京都大学非常勤講師、日本女子大学非常勤講師、隈研吾建築奨学財団選考委員長を兼任。

私は東京大学の隈研吾研究室(2020年からはSEKISUI HOUSE – KUMA LAB)で、伝統的な素材や技法とデジタルテクノロジーを組み合わせることで生み出される新しい建築の可能性について研究と実践に取り組んでいます。その中で、アート作品や小規模の実験的なパビリオンを数多く設計し、時には自ら手を動かして製作もしてきました。

木霊

「木霊」は、隈研究室とミラノ工科大学のマルコ・インペラドーリ教授、東京大学の佐藤淳准教授との協働で設計した、イタリア北部にあるArte Sellaという屋外彫刻の森に設置されたパビリオンです。

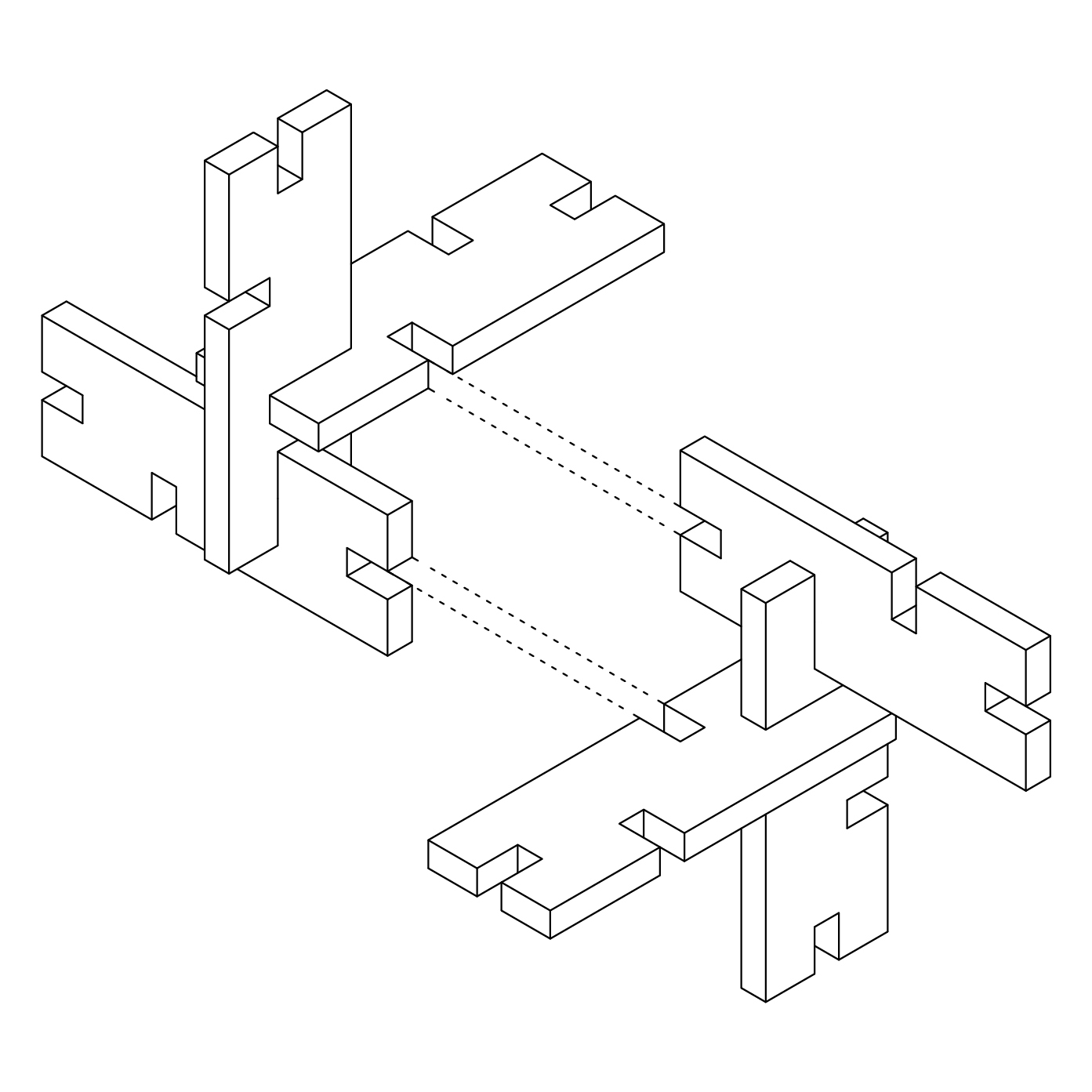

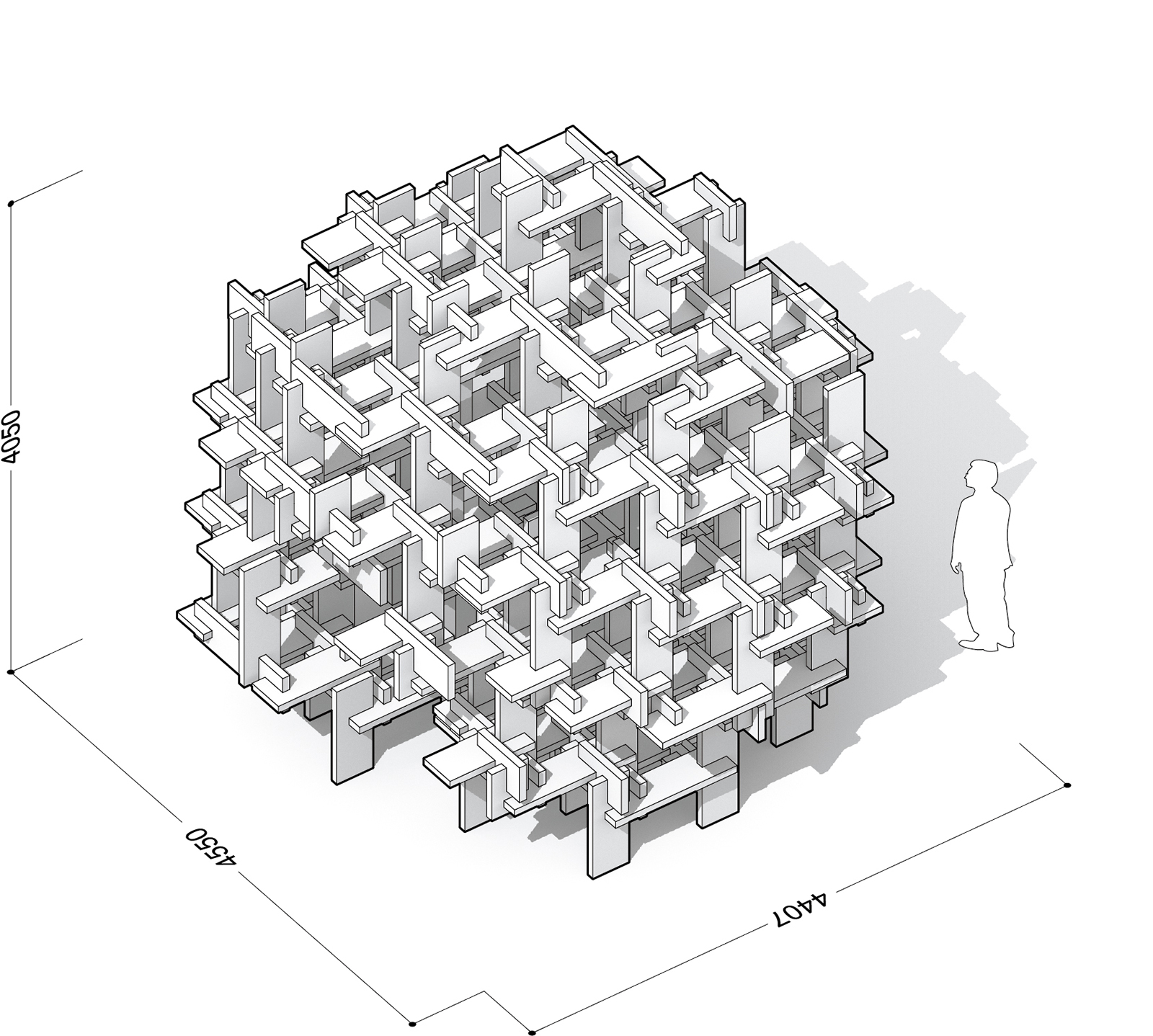

同じ形に切り欠きが設けられたパネルが4枚組み合わされて一つの単位が出来上がり、それが連なることによって直径約4メートルの球体状の構造体が出来上がっています。

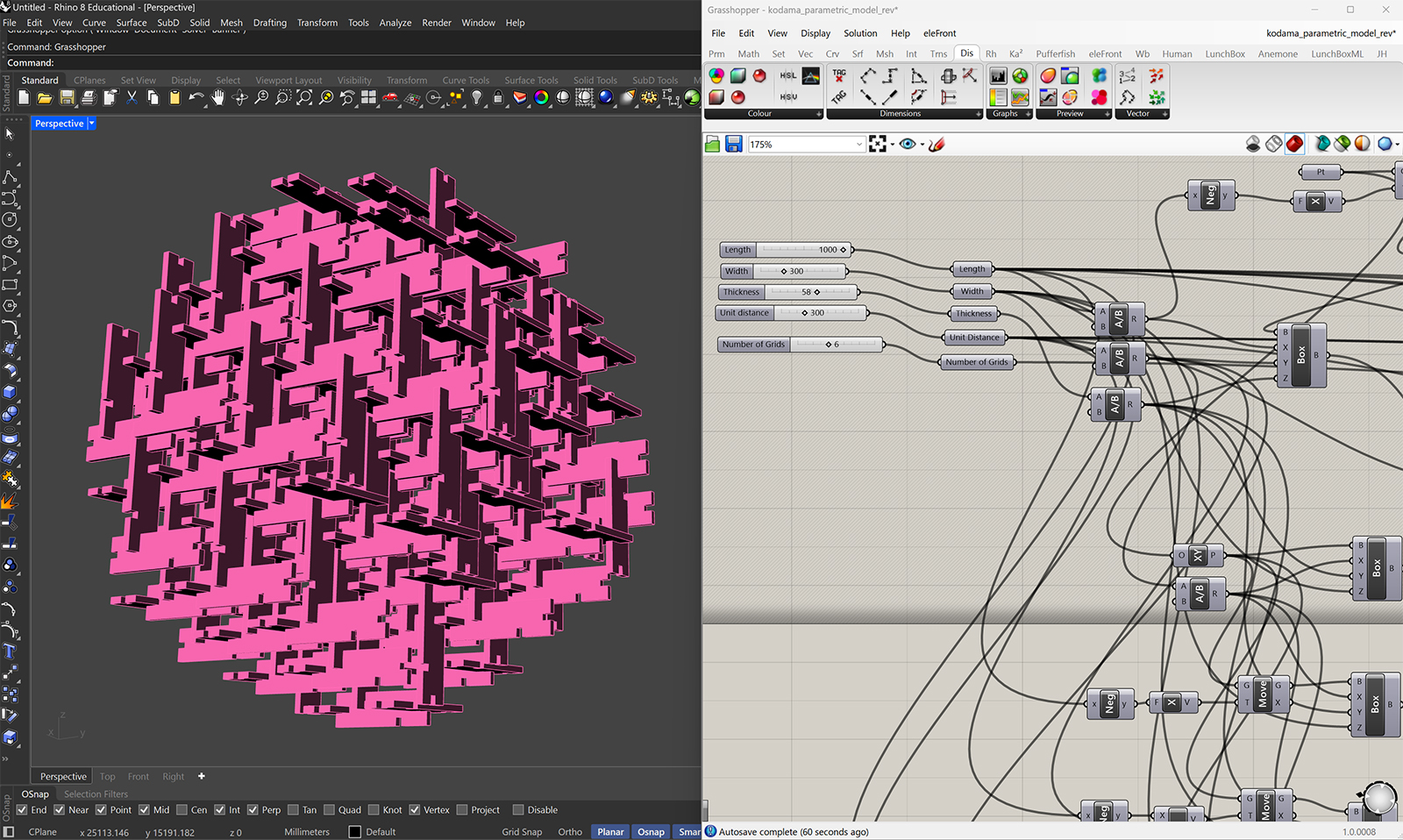

パネルは合計で355枚使われているのですが、パネルの組み合わせ方や、全体が球体に見えるようにはパネルの大きさをどれくらいにすればバランスが良いかといった設計上の検証は、パネルの枚数がとても多いため毎回手で模型を作ったり図面を描いていたらとても労力と時間がかかります。そこで、コンピューター上で自由にパネルの大きさや組み合わせ方を調整でき、すぐに全体形状が3Dモデルとして出力されるようなプログラムを開発しました。

それぞれのパネルは幅300mm長さ1000mm厚さ58mmと大きく、枚数も多いので、当初は集成材を使うのが現実的だろうと考えていたのですが、最終的には無垢のカラマツ材で製作されました。イタリア北部は森林資源が豊かで、日本と比べても遜色のない高い製材や加工の技術を持っているからこそ実現したもので、地域ごとの素材への向き合い方の個性といったことを改めて実感したプロジェクトでした。

URO-CO

「URO-CO」は、隈研究室が中心となって長谷工コーポレーションと協働し設計・製作したパビリオンです。

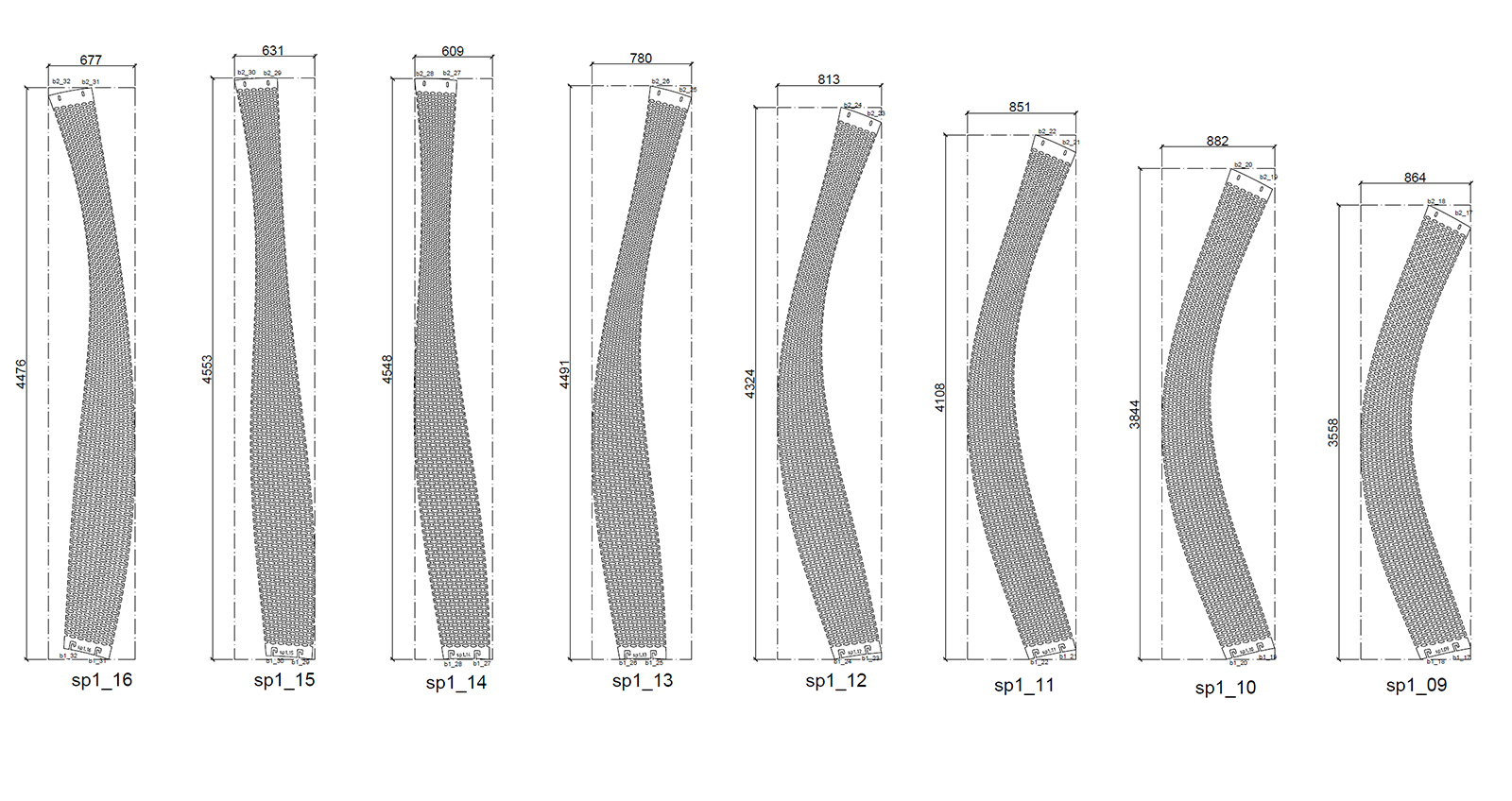

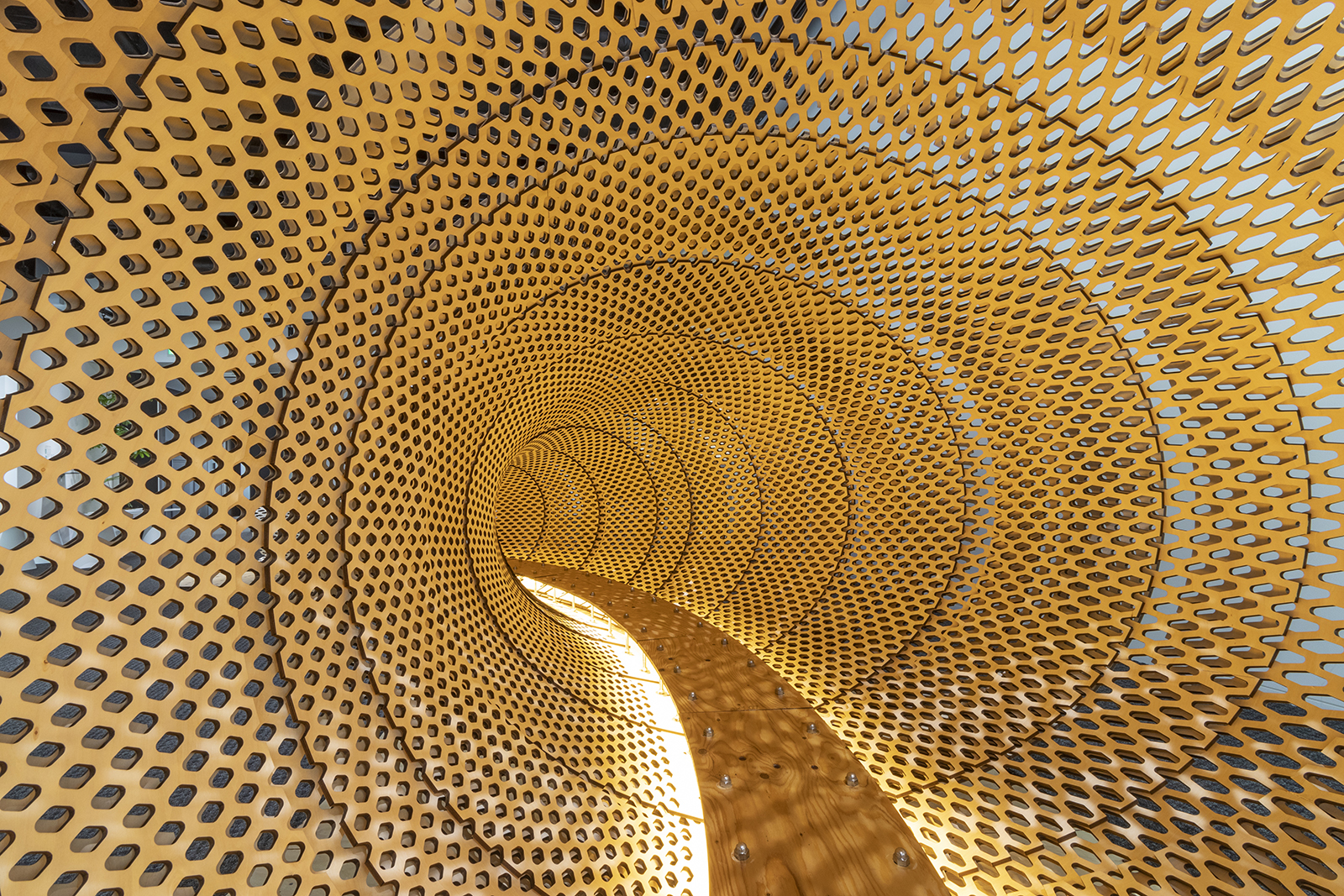

ここでは、木材などの板に無数の切り欠きを入れることで柔軟に曲げることができるようにする、「カーフベンディング」という手法に着目しました。一般的に家具の製作で用いられる手法なのですが、それを応用することによって、円筒状に曲げられた合板が連なって長さ約9メートルのクロワッサンのような形状になる構造体を作りました。

切り欠きの形状や密度によって、板がどれくらい柔軟になるかや、円筒状に曲げたときにどれくらいの直径で安定するかが変化します。色々な形状や密度で試作し、実際に曲げて計測することを繰り返すことでデータを蓄積し、設計した形状に対して自動的に適切な切り欠きが設定されるようなプログラムを開発しました。構造体全体は65枚の板で構成されていて、合計8万個の切り欠きがあります。これもコンピューターの力を借りなければ設計できないプロジェクトでした。

クロワッサンの先端部分は直径45cmでちょうど人が座れるサイズで、中程の最も太い部分は人が中に入れる直径約1.5メートルのサイズです。

1.5メートルの円筒形を1枚の板で作るとなると、約4.5メートルの長さの板になります。合板の大きさには規格があって、一般的によく目にするのは「サブロク(3×6)」と呼ばれる幅910mm長さ1820mmのものです。その他何種類かの規格があるのですが、3メートルぐらいが長さの限界です。それより大きな合板を作ろうとしても、ほとんどの合板の製造は工場でライン化されていて、製造機械が対応できないのです。短い板を2枚つなぎ合わせて4.5メートルの長さにすれば良いのではないかと思うかもしれません。しかしその場合、つなぎ目の部分でどうしても曲がり具合が変わってしまい、きれいな円筒形のカーブができないので、どうしても1枚ものの4.5メートルの板を作る必要がありました。

どうしたものか困っていたところ、ニッタクスという国内で初めて合板工場を作った会社に辿り着きました。北海道にある工場は、一枚一枚手作りで合板を製造できる技術を持っており、原理的にはいくらでも長い合板を作ることができるということでした。合板は、桂剥きのように樹木を薄く挽いた単板を何枚も重ね合わせて作られます。4.5メートルの合板も工場のスタッフが2人がかりで丁寧に1枚ずつ白樺の単板をプレス機で重ねていくことで作られました。

なお、このプロジェクトで使用した合板の厚みは9mmだったのですが、この厚さの合板は一般的には5プライといって、5枚の単板を重ね合わせて作られます。しかし今回製作してもらった合板は、9枚を重ね合わせています。これは、板を曲げたときにより粘り強く耐久性が出るためです。

切り欠きはレーザー加工機で開けました。

土台を含めてすべての部材はあらかじめすべて工場で加工し、現場に持ち込んでプロジェクトチームのメンバーで組み立てを行いました。まずは板を床にならべ、そこから一枚ずつ円筒状に曲げていくことで全体の構造を作っていくのですが、一見すると硬そうな木の板がぐにゃりと曲がって徐々にクロワッサンが出来上がっていくプロセスはとてもエキサイティングでした。

Reinventing Texture

厳密には木素材ではありませんが、木由来の素材として、この数年、私は和紙素材の可能性について探究に取り組んでいます。和紙は、楮という低木の樹皮を繊維に解きほぐしてシート状に固めたものです。繊維が長く、よく絡み合うため、強度をもった素材としても知られています。そのような素材を使って、複雑な形状を持った構造体を作ることができるかを実験しています。

「Reinventing Texture」は、ロンドンで開催されたデザインの博覧会のために製作したアート作品です。

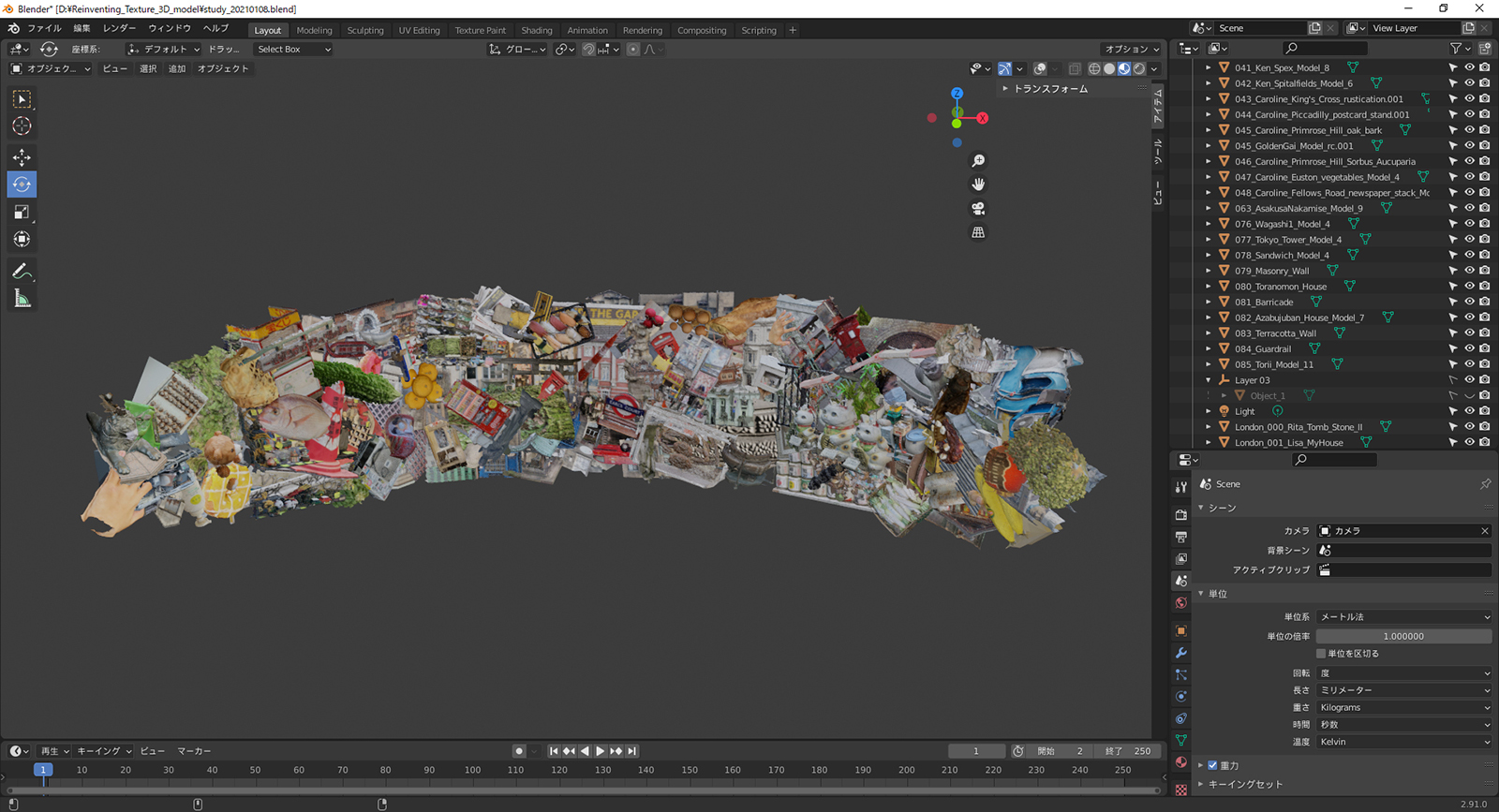

東京とロンドンの街中で見つけた様々なモノの形をデジタル3Dスキャンによって収集、それらを組み合わせて複雑な形状を設計し、それを和紙の張り子の技法で製作するという試みでした。

張り子は、手でちぎった紙を糊で型枠に何層にも重ねるという、高い技術力や特殊な道具なしで殻のような強度のある構造を作ることができる魅力的な技法です。

このプロジェクトでは設計したデジタルデータから直接発泡スチロールを機械で削り出し、それを型枠として複雑な形状を実現しました。

高さ約2メートルの自立するドーム構造のものも製作しました。重ね合わせた和紙の厚みは上部では約1mm、下部では約3mmで、総重量は9キログラム程度と、超軽量の構造が実現しました。

ツンツン庵

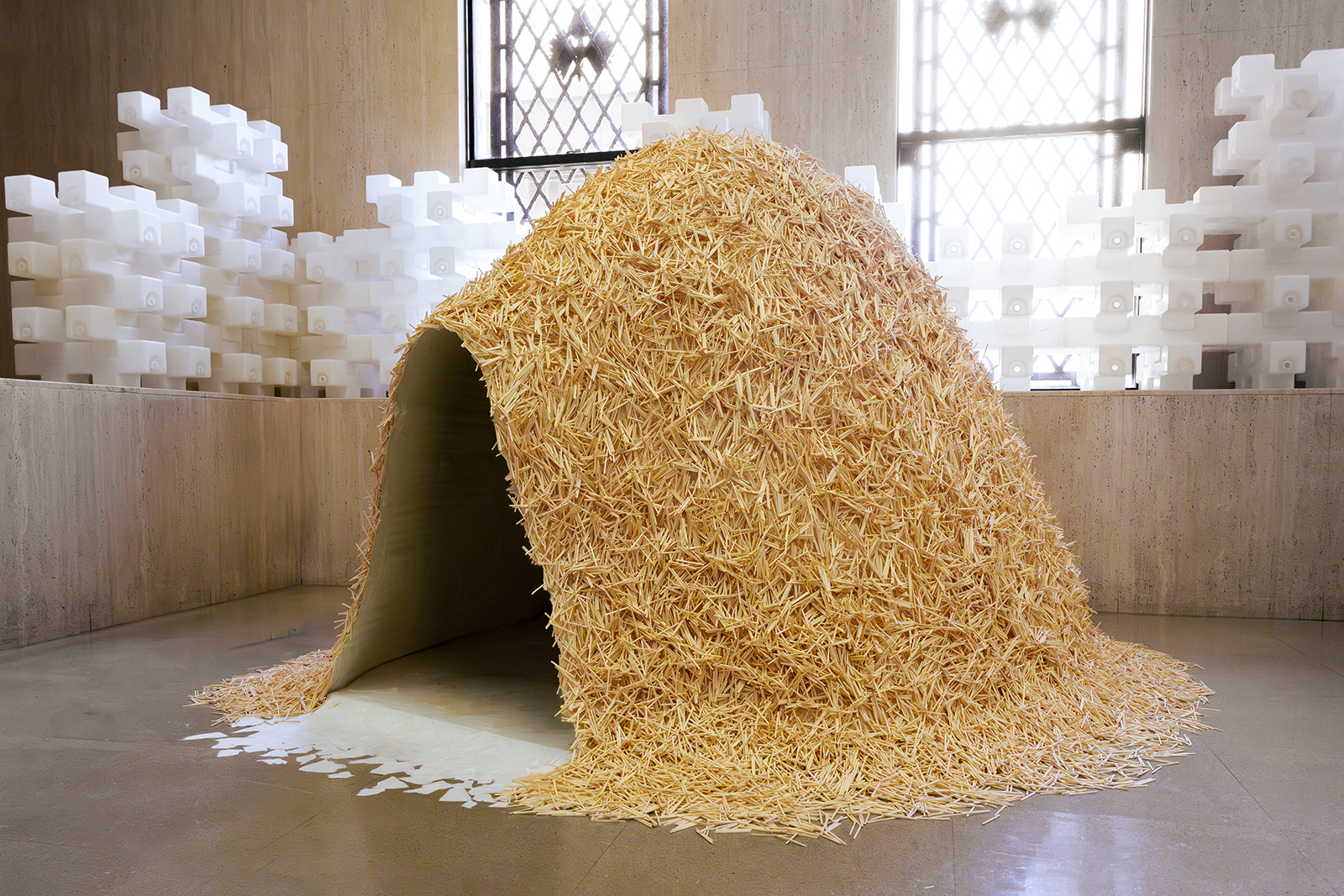

和紙と木を組み合わせるというプロジェクトも行いました。隈研究室と日本女子大学の江尻研究室の協働で設計・製作した「ツンツン庵」では、和紙の張り子の上にマッチ棒の軸木を塗りつけていくことでハイブリッド構造を作ることに挑戦しました。

これらのプロジェクトを通して明らかになったのは、地域に受け継がれてきた素材や職人技と、計算デザインやデジタルファブリケーションなどの最新技術を組み合わせることで、建築の可能性が大きく広がるということです。紙や木といった伝統的な素材に対する独自の向き合い方と、コンピューターによる多様な形状や性能のシミュレーションを組み合わせることで、新しい空間体験や構造を生み出すことができます。また、それは単なる意匠や構造の実験にとどまらず、伝統技術の継承や地域産業の活性化、さらには持続可能なものづくりのあり方にもつながっていきます。今後も、自然素材とデジタル技術を掛け合わせながら、従来の枠組みにとらわれない新しい建築と豊かなコミュニティづくりに貢献していきたいと考えています。(注:最後の結論はChatGPT o1によって生成してもらいました。3年前からは、生成AIがどのように建築を変えていくのかについても研究をしています。)